Clean Factory

Im thüringischen Neuhaus produzieren wir jährlich mehrere Millionen Behälter für ganz besondere Wirkstoffe. Das Ergebnis ist nur wenige Zentimeter lang. Aber seine Herstellung erfordert Hochtechnologie in der Fertigung, reinste Bedingungen, umfangreiche Hygienemaßnahmen und strengste Kontrollen.

Jeden Morgen, wenn er mit der Arbeit beginnt, betritt Ali Silay eine andere Welt. Wobei das mit dem Betreten gar nicht so einfach ist. Wenn Silay in dem Gebäude auf dem Röchling-Gelände in Neuhaus ankommt, muss er erst einmal seine Schuhe ausziehen und Transferschuhe (schwarz) anziehen. Dann geht es durch eine Tür in den ersten Umkleideraum. Dort heißt es: ausziehen bis zur Unterhose, Hände waschen und desinfizieren, Kopfhaube, Bartschutz, Reinraumunterbekleidung und Strümpfe anziehen über eine Bank schwingen (Sitover genannt) wo auch gleichzeitig die Transferschuhe gewechselt werden. Im Anschluss: Sicherheitsschuhe für den nächsten Bereich desinfizieren, Halbkittel und Hose anziehen, Transferschuhe ausziehen, desinfizierte Schuhe anziehen, Hände desinfizieren. Und das ist erst der Anfang. Es gibt wie bei einer Burg mehrere Verteidigungswälle, um alle Arten von Verunreinigungen draußen zu lassen.

„Gute Manieren beim Produzieren“

Weiter geht’s. Nächste Personalschleuse, die nächsten Transferschuhe desinfizieren, Halbkittel ausziehen, Hände waschen und desinfizieren. Vor dem markierten Bereich die Sicherheitsschuhe ausziehen, und die hinter der Markierung abgelegten dritten Transferschuhe anziehen. Nächste Sicherheitsschuhe aus dem Regal nehmen und desinfizieren, Hände nochmal desinfizieren. Hier wartet die Schleuse. Overall und Mundschutz anziehen, dritte Transferschuhe ausziehen, Sicherheitsschuhe anziehen und dabei über Markierung treten. Sitover und Hände desinfizieren. Wenn Ali Silay die Schleuse durchquert hat, ist er wirklich drin. In der anderen Welt, in seiner Welt, denn hier ist er in der Verantwortung. Ali Silay, 41 Jahre, dunkle Haare, wache Augen, freundliche Stimme, ist Produktionsleiter in einem Reinraum der Klasse C nach GMP. GMP heißt „Gute Herstellungspraxis“ (good manufacturing praxis), umgangssprachlich „gute Manieren beim Produzieren“. GMP ist ein EU-Standard zur Einteilung von Reinräumen. Diese Klasse C-Produktionshalle, in der Silay steht, hat eine Reihe von Eigenheiten. Zum Beispiel die Luft. Sie ist besonders arm an Partikeln, höchstens 3.520.000 Partikel von einem Durchmesser von maximal 0,5 Mikrometer (µm) pro Kubikmeter (m³) Luft dürfen hier herumschwirren, und nur 29.000 Partikel pro m³Luft, die größer sind als 5,0 µm. Das klingt nach enorm viel, aber draußen, an der frischen Luft und auch in der Cafeteria, sind Hunderte Millionen Partikel keine Seltenheit.

Holz? Dann würde die Ampel für die Luftreinheit sofort rot werden

Fast alles hier im Reinraum, so wird die „saubere Zone“ genannt, ist aus Edelstahl. „Die Ausrüstungen werden so ausgelegt, gestaltet und genutzt, dass das Risiko von Fehlern minimal und eine gründliche Reinigung und Wartung möglich ist, um Verunreinigung und Kontamination zu vermeiden. Holz zum Beispiel ist wegen seiner kleinen Partikel, die es absondern kann, ein absolutes No-Go“, sagt Ali Silay durch seinen Bartschutz, während im Hintergrund die Maschinen gleichmäßig laufen. Und dann sind da noch die Ampeln fürs sogenannte Raum Monitoring: rot, gelb, grün. Sie hängen in jedem Raum und sind jeweils mit einem Sensor verbunden. Sie zeigen an, wie es um die Partikel, die Luftfeuchtigkeit, Temperatur und den Raumdruck aktuell bestellt ist. Außerdem herrscht im GMP C-Bereich ein höherer Luftdruck als im GMP D-Bereich (siehe Kasten). „Auf diese Weise gelangen Partikel von außen nicht nach innen“, erklärt Silay. Aber wofür genau? Was in dieser Halle muss sogar vor winzigsten Schmutzteilchen geschützt werden?

Alles dreht sich um einen kleinen Kunststoffbehälter von ca. 2 Gramm

Ins Auge fallen sofort die Maschinen. Zwei Stück sind es, jede ist so groß wie ein Lastwagen. Mehrere Anschlüsse ragen aus ihnen heraus und verschwinden in der Wand. Die Maschinen stehen jeweils in einem weitläufigen, hallenartigen Raum. Fast einmal pro Sekunde kommt ein kleiner Gegenstand aus den Maschinen, genauer gesagt rutscht dieses Etwas eine Rutsche hinunter und landet in einem sauberen Beutel. Es ist der Gegenstand, um den sich hier alles dreht. Wegen dem die Luft so besonders sauber ist, wegen dem das mehrere Millionen teure Gebäude in Neuhaus überhaupt errichtet wurde im Jahr 2018.

Auf den ersten Blick ist dieser Gegenstand nichts Spektakuläres: Ein kleiner Kunststoffbehälter von ca. 2 Gramm. Doch dort, wo er später eingesetzt wird, übernimmt er eine wichtige Rolle. Er ist der Kern von kleinen Inhalatoren für Menschen mit Atemwegserkrankungen. In den Kunststoffbehälter füllt ein Pharma-Kunde von Röchling Medical einen Wirkstoff, der Menschen hilft, nach dem Inhalieren wieder durchzuatmen.

Schon ein kleines Haar kann zu großen Problemen führen

Die Nutzer atmen das, was später in dem Behälter ist, tief in ihre Lungen ein. „Ein Haar zum Beispiel – und sei es nur ein winziger Schnipsel von einem Haar – kann zu großen Problemen führen“, sagt Silay. Deshalb hat man hier so viel wie möglich automatisiert, gleichzeitig arbeitet ein kleines Team in einer Schicht. Mehr Mitarbeiter braucht es nicht, um die Produktion am Laufen zu halten und das ist auch gut so. Denn jeder Mensch ist, wenn man so will, eine regelrechte Partikelschleuder. „Wir müssen den Behälter vor Menschen schützen, damit der Behälter und sein Inhalt später andere Menschen schützen kann“, sagt Ali Silay.

Auch die Produktions-Materialien müssen strenge Hygieneschleusen passieren

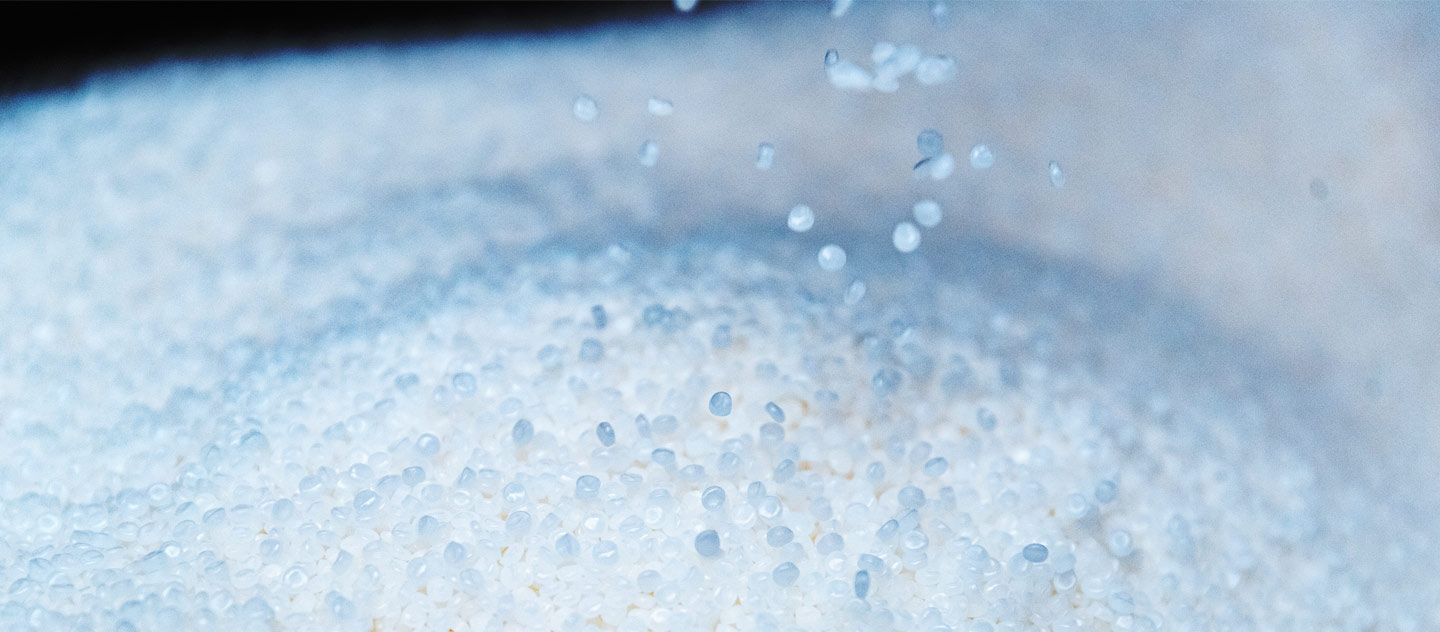

Aber nicht nur der Mensch unterliegt strengen Eingangskontrollen und Hygieneschleusen. Auch die Rohstoffe. Sie liegen in Form von Kügelchen vor, jedes drei bis vier Millimeter (mm) Durchmesser. Dieses Materialgranulat kommt in Säcken durch eine Schleuse, dort werden die Säcke von den Mitarbeitern abgeholt, sorgfältig desinfiziert, und schließlich wird damit ein Rohstoffbehälter befüllt: Eine Art Trichter, der direkt mit den Maschinen verbunden ist. Von hier aus saugt eine Vakuum-Förderanlage das Material ein und transportiert es zu den Maschinen. Dort werden die winzigen Kügelchen aufgeschmolzen, dann in Behälterform gebracht. Doch saubere Menschen, sauberer Rohstoff, das reicht noch nicht ganz. Es kann theoretisch sein, dass irgendwie doch ein Partikel, eine Haarspitze, an den Kunststoffbehälter gelangt. Oder, dass der Behälter nicht genau die Maßhaltigkeit oder Funktion aufweist, die er haben soll. Das kann dazu führen, dass die Inhaler nicht mehr richtig funktionieren und bei einem Hub weniger Medikament abgeben – bei akuten Atemwegserkrankungen kann das ernsthafte Folgen haben.

Die vielleicht härteste Qualitätskontrolle Deutschlands

Deshalb werden die Kunststoffbehälter nach den ersten Fertigungsschritten noch einmal einer strengen Kontrolle unterzogen. Wenn der Beutel mit frisch produzierten Behältern voll ist, befördert ein Mitarbeiter ihn in einen anderen Raum. Hier gelangen die kleinen Behälter auf ein Transportband. Sie werden in einer blitzenden Kammer durch ein Labyrinth bewegt, wo Kameras alle Oberflächen inspizieren. Findet auch nur eine von ihnen eine Unregelmäßigkeit, wird der Behälter ausgeworfen. Die vielleicht härteste Qualitätskontrolle Deutschlands. Oder gar Europas.

Mehrmals am Tag werden ein oder mehrere Behälter aussortiert. Je nachdem, wie häufig das geschieht, wissen die Mitarbeiter, ob es ein Problem im System gibt oder ob der Behälter einfach nur die übliche Ausschussware ist.

Rechts: Jedes 2.000. Produkt wird von Mitarbeitern einer eingehenden Qualitätskontrolle unter dem Mikroskop unterzogen.

Schon wenige hundertstel Gramm Abweichung werden aussortiert

Nach 2.000 produzierten Behältern werden mehrere Probebehälter automatisch ausgeworfen, sie werden von einem Mitarbeiter in ein Labor gebracht, das auch zum Reinraumbereich gehört. Dort untersucht er, ob alles den gewünschten Maßen entspricht: Das Gewicht darf nur wenige hundertstel Gramm vom Richtwert abweichen, ebenso gibt es für die Kragenhöhe und die Schichtdicke der inneren Schicht nur kleine Normbereiche. Ist die Abweichung zu groß, werden die Kunststoffbehälter bis zur letzten positiven Messung verworfen und man begibt sich auf die Suche nach der Fehlerquelle. Das kommt sehr selten vor.

„Wer bei uns arbeitet, der hat manchmal einen einseitigen Job. Gleichzeitig trägt man eine große Verantwortung – und man arbeitet in einem hochprofessionellen Umfeld. Es ist deshalb ein Stück weit auch ein Privileg, hier die Produktion begleiten zu dürfen“, sagt Silay.

Nach der Verpackung folgt eine Sterilisierung

Erst wenn die Kunststoffbehälter alle Qualitätskontrollen erfolgreich bestanden haben und weiterverarbeitet wurden, fallen sie in einen sterilen Transportbeutel. Ist der Beutel voll, wird er von einem Mitarbeiter versiegelt.

Doch wenn der Beutel voll und versiegelt ist, ist es noch nicht vorbei. Eine Seite vom Beutel ist so bearbeitet, dass sie durchlässig für Gas ist. Damit wird der Inhalt – rund 4.000 Behälter – noch einmal vollständig sterilisiert.

Mehrere Millionen Behälter werden in Neuhaus im Jahr produziert. Mehrere hunderttausend Behälter gelangen nach der Sterilisation in einer Charge zum Befüllen zum Kunden.

Einmal pro Sekunde verwendet ein Mensch irgendwo einen Inhaler mit einem kleinen Kunststoffbehälter aus Neuhaus

Rechnet man das auf die Verbraucher und Patienten um, verwendet durchschnittlich mehr als einmal pro Sekunde ein Mensch irgendwo auf der Welt einen Inhaler, dessen kleiner Kunststoffbehälter aus Neuhaus am Rennweg unter Ali Silays Aufsicht hergestellt wurde.

Dieser Gedanke macht Silay auch stolz. „Dank unserer hochmodernen Kontrollen weiß ich sicher, dass nur erstklassige Ware unser Unternehmen verlässt“, sagt Silay. Nur die gelangt aus dem Werk hinaus zur Weiterverarbeitung – und schließlich zum Patienten.

Manche Produkte müssen unter besonders reinen Bedingungen gefertigt werden. Das gilt besonders für die Biowissenschaften und die Halbleitertechnik, aber auch für die Luft- und Raumfahrttechnik und bestimmte Lebensmittel oder die Nanotechnologie. Es gibt verschiedene Reinraumklassen, die Einteilung nach dem EU-GMP-Leitfaden (GMP = good manufacturing praxis) sieht wie folgt aus:

Klasse | Partikelmenge mit einem Durchmesser gleich oder größer als 5 Mikrometer (im Ruhezustand) |

| A | 20 |

| B | 29 |

| C | 2900 |

| D | 29000 |

Für die Herstellung steriler Arzneimittel (Pharmazie) gelten in Bezug auf die Bereiche normalerweise vier Reinraumklassen nach dem EU-GMP Leitfaden, Annex 1. Die nachfolgende Tabelle enthält die Klassifizierung nach den in der Luft enthaltenen Partikeln.

EU-GMP-Klasse | Ruhezustand (at rest) | Betriebszustand (in operation) | |||

| Max. erlaubte Zahl von Partikeln / m3 (gleich oder höher als) | |||||

0,5 µm | 5,0 µm | 0,5 µm | 5,0 µm | ||

A | 3.520 | 20 | 3.520 | 20 | |

B | 3.520 | 29 | 352.000 | 2.900 | |

C | 352.000 | 2.900 | 3.520.000 | 29.000 | |

D | 3.520.000 | 29.000 | nicht festgelegt | nicht festgelegt | |