Röchling Medical Waldachtal

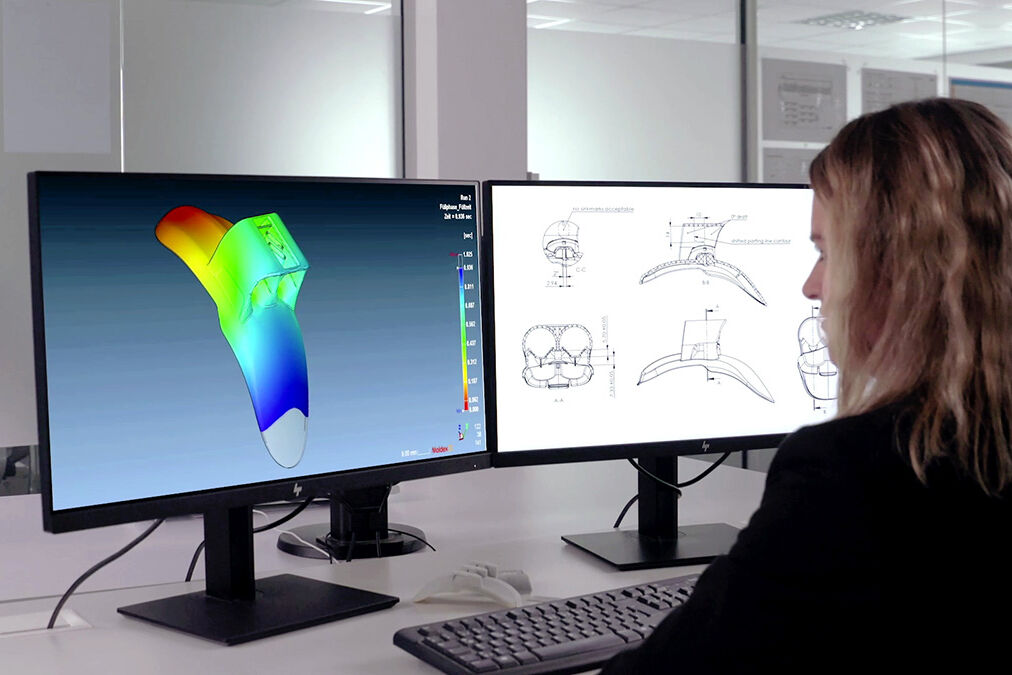

In Waldachtal befindet sich unser Kompetenzzentrum für die Fertigung anspruchsvoller Komponenten für technologieübergreifende medizinische Bauteile und Baugruppen. Die Fähigkeit, innovative Technologien mit den Anforderungen unserer Kunden durch schlanke Prozesse entlang einer breiten Wertschöpfungskette zu verbinden, macht Röchling Medical Waldachtal zum idealen Entwicklungspartner für komplexe Montagelösungen in der Medizintechnik.

Lösungsanbieter für komplexe Baugruppen für die Medizintechnik

Wir sind Ihr Partner für die Entwicklung und Herstellung von fortschrittlichen kundenspezifischen Kunststoffteilen, Komponenten und kompletten Systemlösungen für medizinische Anwendungen.

Unsere Kunden profitieren von einer umfassenden Unterstützung entlang der gesamten Wertschöpfungskette, von der Ideenfindung über die Produktentwicklung bis hin zur fertig montierten und steril verpackten Baugruppe. Das komplette Prozess-Setup inklusive Werkzeugbau und Automatisierung kann bei Röchling im Haus durchgeführt werden, ebenso wie die notwendigen Produktvalidierungen und die damit verbundene regulatorische Unterstützung.

Unsere Fertigungsmöglichkeiten

- 2.400 m² Reinraumfläche, zertifiziert nach ISO 8-Standards

- Insgesamt 25.000 m² Produktions- und Logistikfläche

- 70 Spritzgussmaschinen

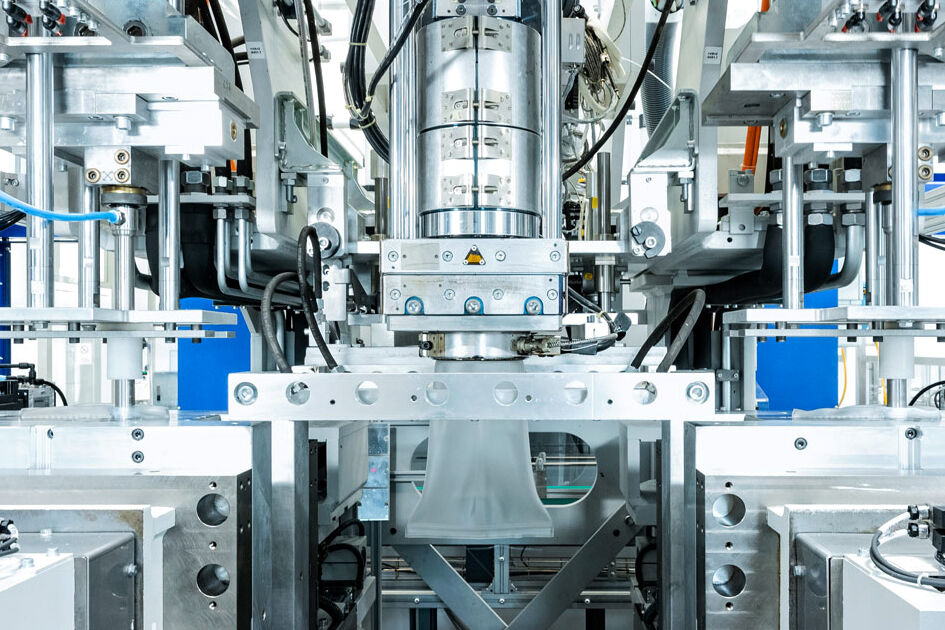

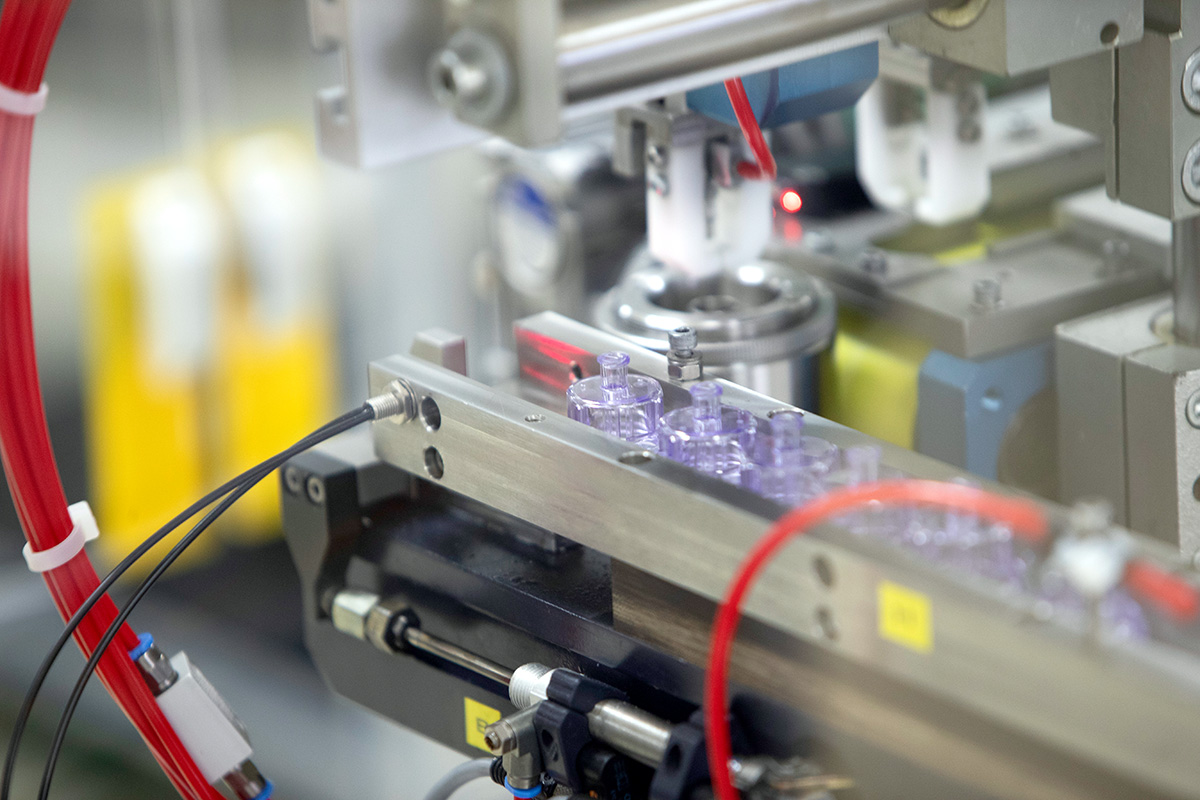

- Spritzgießen, Mehrkomponentenspritzgießen, Umspritzen und Mikrospritzgießen

- Mehr als 20 Extrusionslinien

- Co-Extrusion und Inline-Finishing (Stanzen, Bohren, Fräsen, Folieren und Markieren)

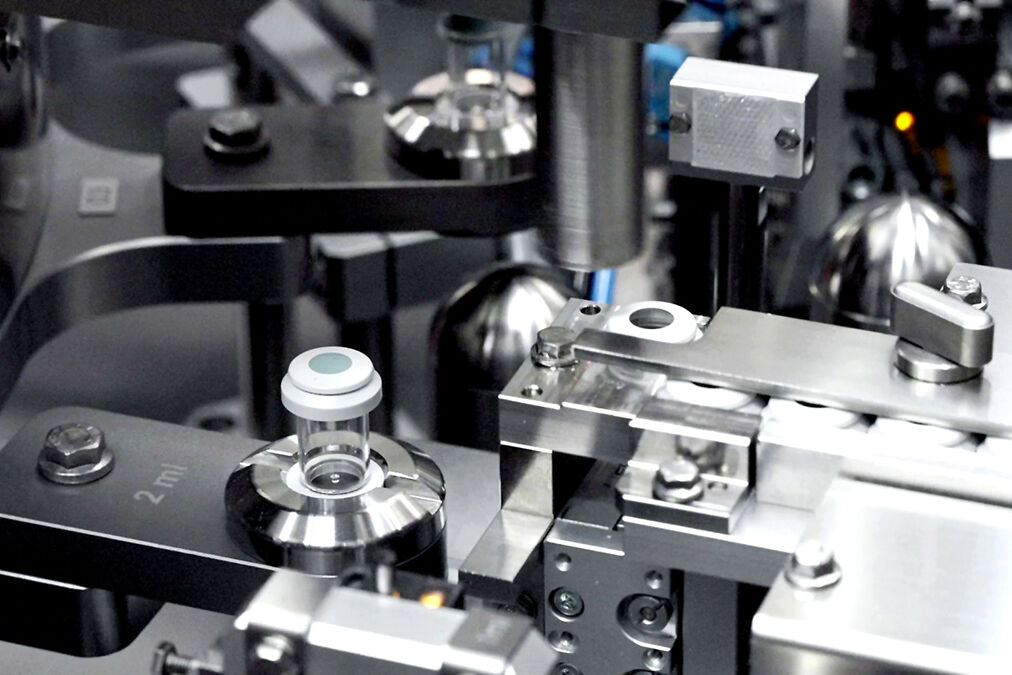

- Vollautomatische Montage und Veredelung

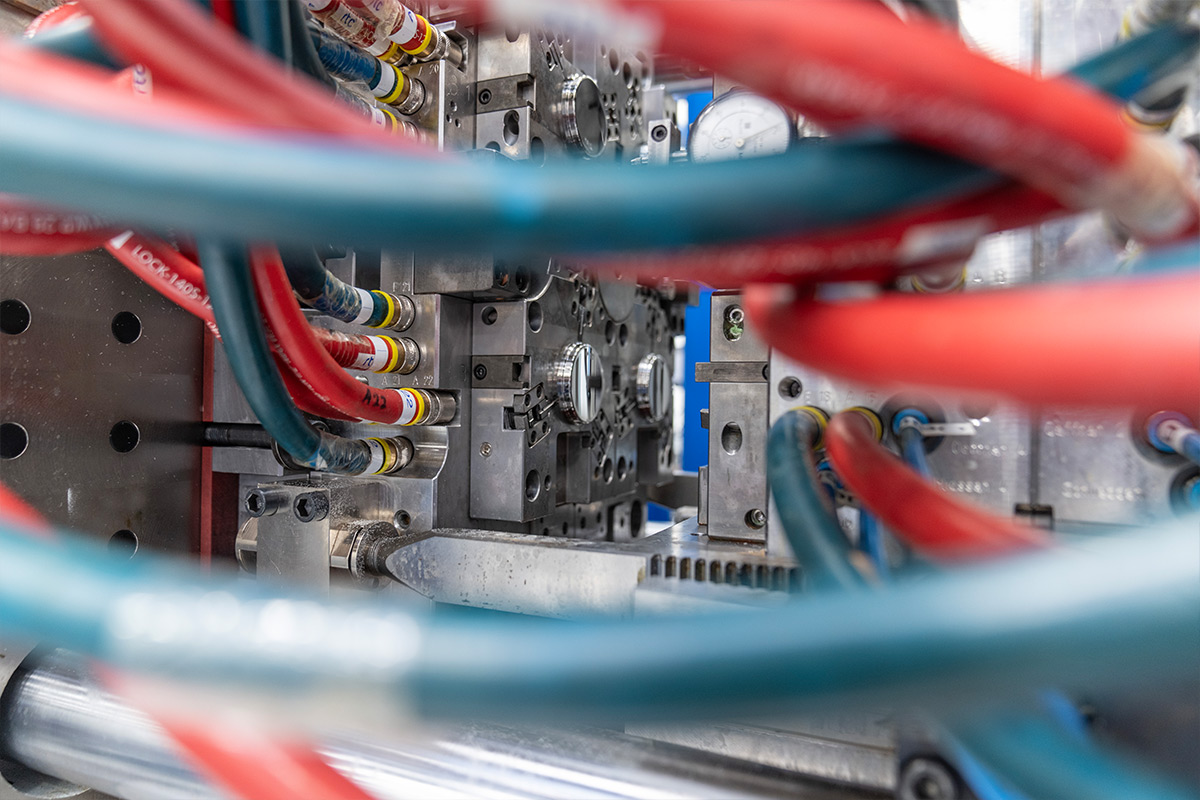

- Eigener Werkzeugbau: Konstruktion, Herstellung, Wartung und Reparatur von anspruchsvollen Hochpräzisions-Spritzguss- und Extrusionswerkzeugen, viele mit großen Kavitäten oder Mehrkomponenten

- Jahrzehntelange Erfahrung in der Fertigung und Entwicklung von Sonderarmaturen für industrielle Anlagen

Röchling Medical Kompetenzen

Unser Know-how, Ihr Nutzen

Unsere Kunden profitieren von unserem umfangreichen Know-how in der Kunststoff- und Metallverarbeitung, aber auch von unserer langjährigen Erfahrung in der Medizintechnik und Pharma-Industrie. Als Ihr Lösungsanbieter kennen wir sowohl die rechtlichen als auch die praxisbezogenen Anforderungen an die Herstellung von Komponenten und Produkten für die Healthcare Industrie, die auf Ihre Bedürfnisse zugeschnitten sind. Wir erfüllen die höchsten Qualitäts- und Hygienestandards und arbeiten streng nach den geltenden Bestimmungen, wie z. B. der Medizinprodukteverordnung (MDR).